- HACCPとは、アメリカで開発された食品衛生管理手法

- HACCPによる食品衛生管理には、「製造工程の整理」、「危害要因の分析」、「CPとCCPの設定・管理」の3つの流れがある

- 手洗いや清掃といった一般衛生管理とHACCPは別のものである

2020年6月から義務化となったHACCP。

『食』を取り扱う食品製造事業者はHACCPという言葉に敏感になっているのではないでしょうか。

このページでは、HACCPについて理解を深められるようにHACCPの基本や全体像について解説しています。従来の一般的衛生管理手法との関係やHACCP導入について具体的に何を行えば良いのかまとめています。

HACCP導入についてお悩みの方はぜひお役立てください。

【簡単解説】5分でわかるHACCP(ハサップ)ってなに?

目次

HACCPとは?

HACCPとは、アメリカで始まった食品衛生管理手法です。

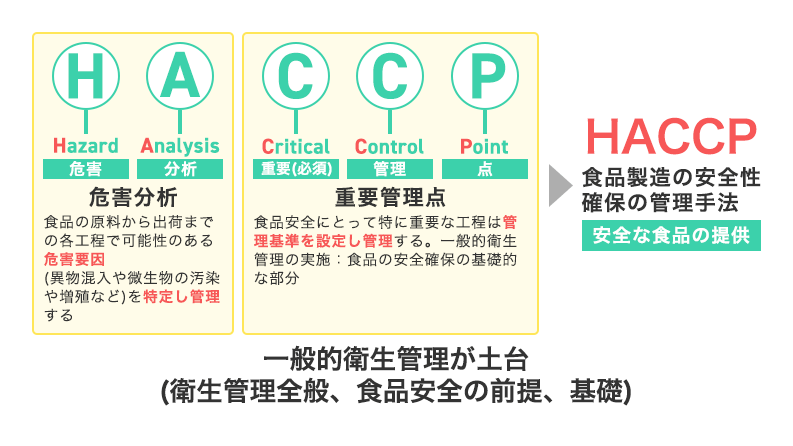

危害分析の重要管理点のことを指し、食品が製造されるプロセスの「見えるか」を行います。そのプロレスの中で起こりうる危害分析を行い、その危害を適切に除去。もしくは低減するためのポイントを設定・管理を行うものです。一般的衛生管理を大前提とした、食品の製造に置いて安全性を確保するための国際的に認められた管理手法と言えます。

HACCPの基本を理解しよう!

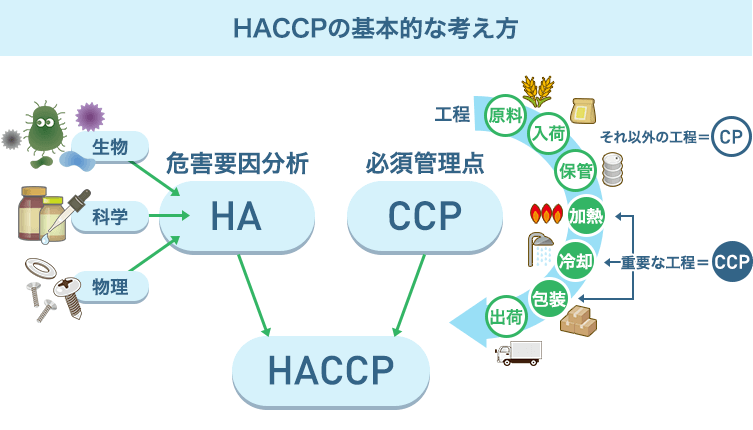

HACCPによる食品衛生管理には、「製造工程の整理」、「危害要因の分析」、「CPとCCPの設定・管理」の3つの流れがあります。もう少し噛み砕いて言うと、食品が製造されるプロセスを見える化し、そのプロセスの中で起こりうる危害(ハザード)を分析し、その危害を適切に除去あるいは低減するためのポイントを設定し、管理するのです。

HACCP義務化について

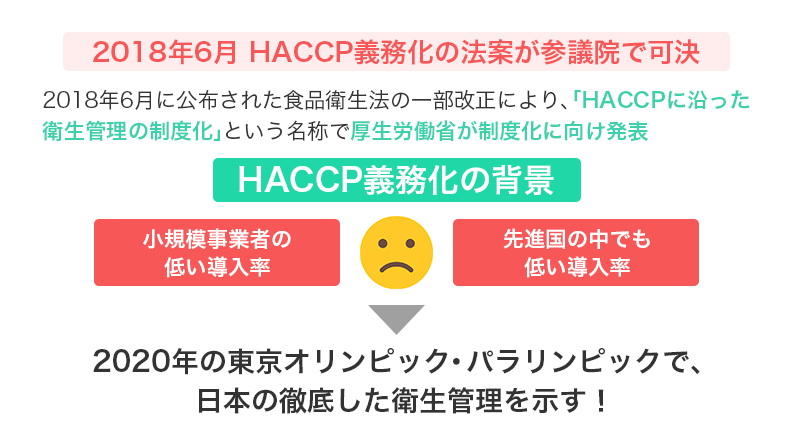

実はHACCP自体は1990年より日本でもスタートしていましたが、小規模事業者の導入率は悪く、先進国の中でも導入率が低い状況にありました。2020年に行われるオリンピック・パラリンピックは、世界中の注目が日本に集まる機会であり、国内外に日本の徹底した衛生管理を示すためにも2020年までの義務化が目標とされています。

【2021年6月開始】HACCP完全義務化!事業者は何をしなければならない?

一般的衛生管理プログラム

コーデックス委員会『食品衛生の一般的原則』8要件

1.原材料の生産

原材料の安全を守ることは、消費者に安全な食品を提供する基本的なことです。安全な原材料を作るため、衛生的な環境で汚染を防止する条件を満たさないといけません。

2.施設の設計・設備

食品を製造する設備や装置は、製造工程中に危害要因が発生するリスクがあるので、汚染を最小限に抑えるべく、適切な保守管理や洗浄消毒が求められます。食品と接触する部分に関しては無害であることが前提です。設備や温度など管理要件が安定していることが求められます。

3.食品の取り扱い・管理

原材料の生産から消費までの工程を一連の工程管理手順として設計し、食中毒予防の3原則を守りながら管理します。

4.施設・設備・機械・器具の保守と衛生管理

食品の安全を守るため、施設・設備・機械・器具は適切な保守管理や洗浄を実施し、作業手順を文書化・実行し、その効果を確認する必要があります。

5.食品従事者の衛生管理

食品を取り扱う従事者が不潔な人、病気の人など衛生上問題のある行動を取る人は食品を汚染させる原因となります。食品を扱うのであれば、清潔を維持しルールを守らなければいけません。

6.食品の運送

製造から出荷する際、使用する車両や容器は常に清潔でなければいけません。食品が病原菌や腐敗微生物に汚染されないように設計し、容易に洗浄できる構造が望まれます。

7.製品の情報と消費者の意識

製品の適切な取扱は消費者に対し、容易に判断できる情報の提供が求められます。

8.食品従事者の教育・訓練

食品を取り扱う従事者は、食品衛生について研修を受ける、教育、訓練を受けるなどが必要です。これにより、自分の責務と役割を認識し、その効果を定期的に評価することが求められます。

HACCPは一般的衛生管理プログラムを前提としています。

一般的衛生管理プログラムは消費者の健康の保護、食品の公正な貿易の確保等を目的に設置された国際的な政府機関『コーデックス委員会』が示したものです。

食品の製造環境が清潔であることが必要であり、従業員の衛生管理、教育、訓練など食品製造の衛生管理のためのプログラムとなります。

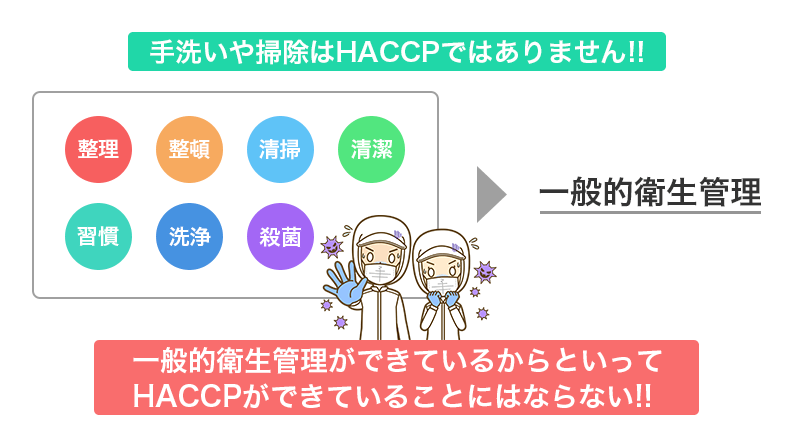

手洗いや掃除ができていればHACCPは大丈夫?

手洗いや掃除などはHACCP構築前の前提条件である一般的衛生管理に含まれます。一般的衛生管理の7S活動で規定されています。

一般的衛生管理が出来ているからといって、HACCPができている訳ではありません。

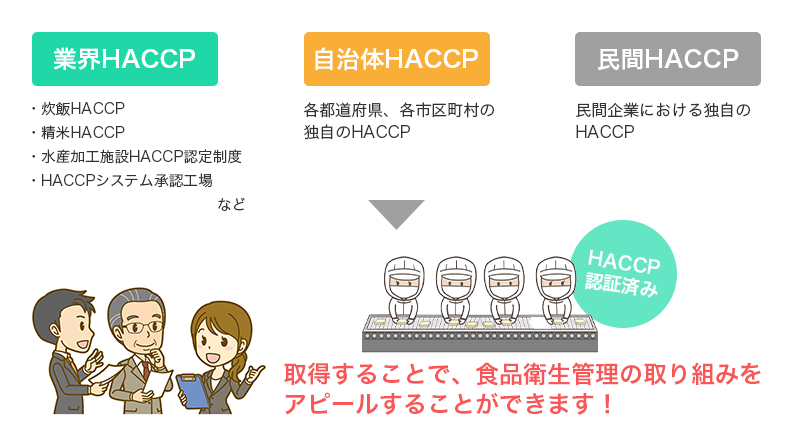

HACCP認証の種類

HACCP認証は大きく3つの種類に分けることができます。認定機関・認証機関で分けると、『業界HACCP』、『自治体HACCP』、『民間HACCP』の3つです。HACCPは“必ずしも認証を必要としておらず”、HACCPの考えのもと、食品衛生管理を導入すればいいのです。HACCP認証を取得することで、食品衛生管理の自社の取り組みを対外的アピールすることができるので、認証を取得するメリットはあります。導入を考えている方は自社が関係する自治体や業界、信頼できる民間企業に確認して見みるのがいいでしょう。

HACCP構築の7原則12手順について

HACCPは7原則12手順と呼ばれる考え方に基づいて衛生管理システムを構築していきます。

手順1-5で危害分析のための準備をします。手順6以降では、危害要因を洗い出し、管理方法やモニタリング方法を決め、継続的な運用が可能なシステムになるように構築していきます。

この章では、各手順を例を用いて解説していきます。当然対応内容は、事業内容や事業規模で異なります。

| 手順1 | HACCPチーム編成 |

|---|---|

| 手順2 | 製品説明書の作成 |

| 手順3 | 用途及び対象者の確認 |

| 手順4 | 製造工程図の作成 |

| 手順5 | 製造工程図の確認 |

| 手順6(原則1) | 危害要因の分析 |

| 手順7(原則2) | 重要管理点(CCP)の発見 |

| 手順8(原則3) | 管理基準(CL)の設定 |

| 手順9(原則4) | モニタリング方法の設定 |

| 手順10(原則5) | 改善措置の設定 |

| 手順11(原則6) | 検証方法の設定 |

| 手順12(原則7) | 記録の文書化と保管方法の設定 |

HACCP構築の流れを知ろう

HACCPの導入をどのように進めればいいのかわからない人は多いかと思います。このページでは、HACCP導入の流れについて、一般事業者が導入する『HACCPに基づく衛生管理(旧基準A)』をベースに説明し…

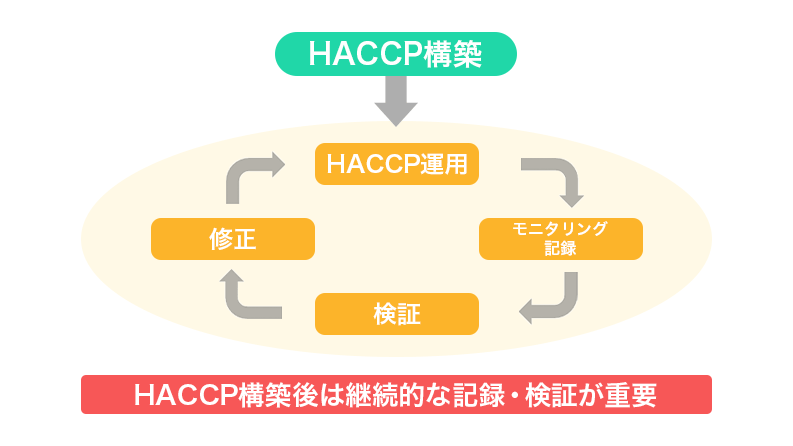

HACCPは構築して終わりではない!

ここまでの12手順で、HACCPシステムの形ができあがりました。しかしHACCPは構築して終わりではありません。継続的にモニタリング・記録、検証を繰り返すことで初めて機能するものです。

出荷する製品が常に食品安全を確保して製造できるように、HACCPをしっかり継続的な運用をしていきましょう。

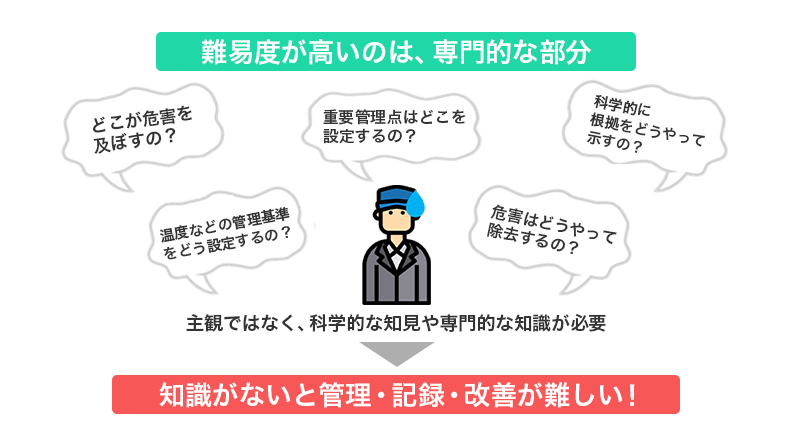

HACCP構築のどこが一番難しい!?

一番難易度が高いのはやはり専門的な知識を要するところです。

製造工程の中で危害を及ぼす場所の特定、特定に物理的・科学的な根拠が必要な点、それをもとにした重要管理点の設定、危害を除去する方法や管理基準の設定などが特に難しいです。

知識がないと管理・記録・改善の運用をしていく事も困難となります。

製造工程を洗い出した結果、重要管理点がない事もあります。これも専門的な知識がないと判断できません。

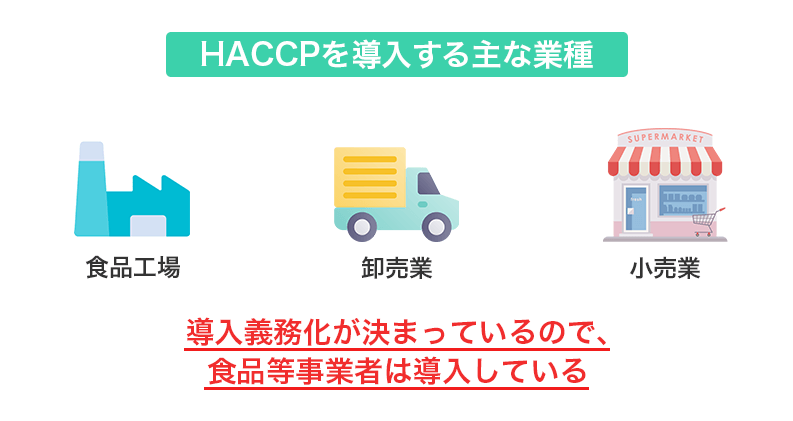

HACCPはどんな業種が導入しているの?

HACCP導入義務化は『食』に関わる業種全てに関わるものです。

食品加工工場や飲食店を始め、卸売業やスーパーマーケットやコンビニエンスストアなどの小売業なども対象となります。

HACCPについてのQ&A

厚生労働省:HACCPの考え方に基づく衛生管理のための手引書(小規模な一般飲食店事業者向け)

【かんたん解説】基準A?基準B?~HACCP導入基準と対象業種~

HACCPにおけるCCP(重要管理点)とは?やさしく解説

HACCP(ハサップ)対応の工場とは

HACCPに基づいて設計施工され、HACCP導入済の食品製造施設のことになります。HACCP対応について詳しい業者も多くはなく、想定以上にコストがかかる事もよくあります。こちらで詳しく説明しております。

詳しく見る

ISOプロでは御社に合わせたHACCP・ISO22000取得・運用支援を実施中

ISOプロではHACCP、ISO22000、FSSC22000、JFSなどの各種食品安全規格の認証取得から運用まで幅広くサポートしております。

また、マニュアル作成など御社に合わせたムダのない運用を心がけており、既に認証を取得しているお客様においてもご提案しております。ぜひご相談ください。

こんな方に読んでほしい