【入門】CCPとは?必要性やHACCPとの関連性を解説

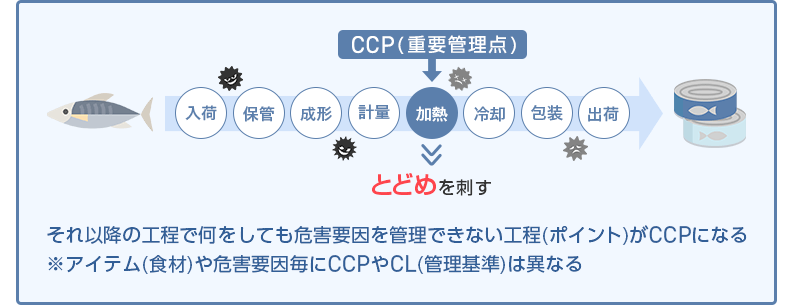

- CCP(重要管理点)とは、危害要因を取り除くために特に重要な工程のこと

- CCPは計測可能な管理基準(CL)によって管理される

- CCPは「ここさえ守れば食品の安全を保てる」という側面から「トドメ」とも言われている

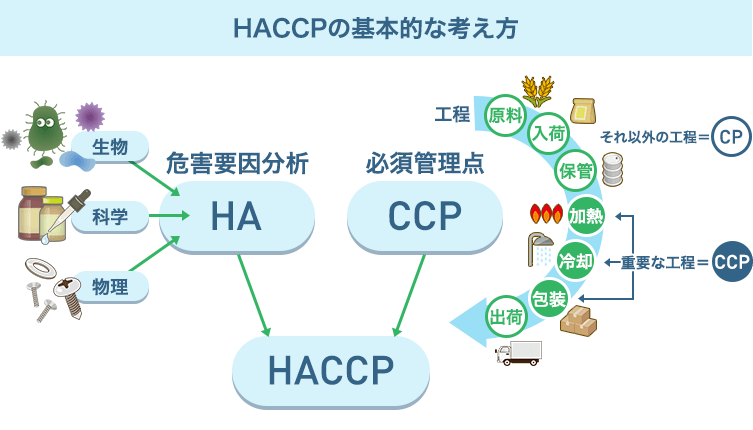

HACCPとは、HA(危害要因分析)とCCP(重要管理点)の略語からなる食品安全衛生管理の手法のことです。この手法を理解する上でCCPという概念を理解することは非常に重要になってきます。

そこで、今回はCCPの基本的な知識や具体例、CCPの決め方について解説します。

目次

HACCPのCCP(重要管理点)とは

CCP(Critical Control Point:重要管理点、必須管理点)とは、「HACCPにおける食品からリスク(ハザード)を取り除くために、特に管理すべきであるチェックポイント」のことです。

CCP(Critical Control Point)それぞれの単語には以下のような意味合いがあります。

- Critical:重要な、危機的な

- Control:管理、コントロール

- Point:点、箇所

CCPは提供する食品によって異なりますが、温度や時間などの定量的な基準(CL:管理基準)をもって監視する必要があるため、加熱処理などがCCPとして決定されることが一般的です。

HACCPとは

HACCPとは、アメリカで開発された食品事故などのリスクを防止・低減するための食品衛生管理手法です。

危害分析(Hazard Analysis:食中毒菌やノロウイルスなどの危害要因をすべて洗い出すこと)によって明らかになった危害要因を除去するために、特に重要な工程として重要管理点(CCP)を設定します。

日本では2020年6月から「食」に関わるすべての業種の企業に、HACCP導入が義務付けられました。食品事業者の製造における一般的衛生管理プログラムを前提としており、国際的な管理手法です。

その具体的な構築方法には、のちほど解説する7原則12手順があります。構築したあとも、継続的にモニタリングを行い、検証・修正を繰り返し行うことで有効に機能するHACCPを構築できます。

HACCPとCCPの関係性

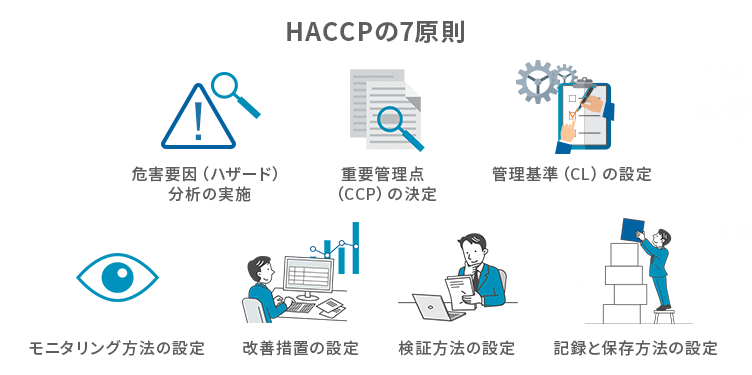

HACCPでは「7原則12手順」と呼ばれる手順で食品の危害を除去、低減します。その中で、「手順7」でCCPを設定することが求められています。

つまり、HACCPとCCPの関係性を一言で表すと「HACCPを構築するために、CCPの設定は欠かせないもの」です。

ここでは、継続的に製造現場の衛生水準を向上させていくHACCPの「7原則12手順」について以下にまとめました。

| 手順1 | HACCPのチーム編成 |

|---|---|

| 手順2 | 製品説明書の作成 |

| 手順3 | 意図する用途及び対象となる消費者の確認 |

| 手順4 | 製造工程一覧図の作成 |

| 手順5 | 製造工程一覧図の現場確認 |

| 手順6 | 【原則1】危害要因(ハザード)分析の実施 危害要因を分析する。 |

| 手順7 | 【原則2】重要管理点(CCP)の決定 危害分析で発見した危害要因を取り除くために、特に監視すべき工程(CCP)を決定する。 |

| 手順8 | 【原則3】管理基準(CL)の設定 管理点を定量的に管理するために、科学的な根拠をもとに管理基準(CL)を決定する。 |

| 手順9 | 【原則4】モニタリング方法の設定 実際の製造現場で、管理基準が常に満たされているのかどうかをモニタリング(監視)する方法を設定し、実際にモニタリングを行う。 |

| 手順10 | 【原則5】改善措置の設定 モニタリングの結果を記録し、その記録に基づいて管理点や工程の見直しを行い、改善計画を策定する。 |

| 手順11 | 【原則6】検証方法の設定 HACCPに従って管理されているかどうかの検証方法や修正の必要性を検討する。 |

| 手順12 | 【原則7】記録と保存方法の設定 改善した計画を実行し、上記の工程を繰り返す。 |

CCPの重要性

CCPはHACCPにおいて欠かせない工程で、「食品衛生管理におけるとどめ」とも言われているほど重要な要素です。

その理由は、数ある管理点の中から「これだけは守ってくれればリスクは大幅に低減できる」というポイントであるためです。

その重要性を理解するために、まず手洗いや消毒といったすべての管理点を管理できるかどうかを考えてみてください。

例えば「従業員のAさんがしっかり手洗いをしたか」「従業員のBさんは食品に触る前に消毒は行っていたか」逐一管理者が監視していては、作業は進まないでしょう。

このような事態を防ぐために、HACCPではすべての危害を分析し、分析した危害すべてを除去することを求めてはいません。

その代わりに「特に重要である点(CCP)」を決定して、管理基準(CL)によって安全管理することで、食品の衛生基準の向上を目指すのです。

CCPの具体例

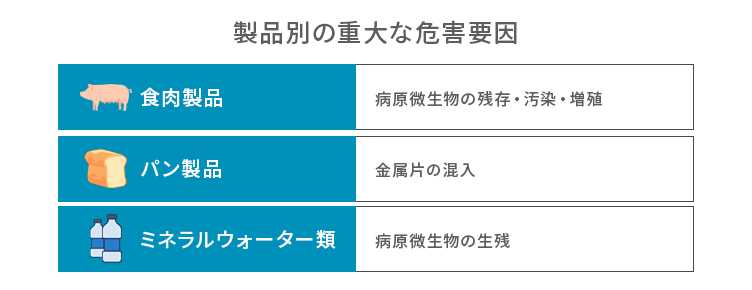

ここでは、製品別のCCPの具体例について解説します。

食肉製品の例

食肉製品を取り扱う場合には食中毒の発生を防ぐために、重大な危害要因には「病原微生物の残存・汚染・増殖」が挙げられることが一般的です。

各工程における危害要因を洗い出し、それぞれの管理方法を挙げていくと以下の工程がCCPとして設定されることが多くあります。

| 工程 | 危害要因 | CCPと判断した根拠 | 危害要因の管理手段 |

|---|---|---|---|

| トリミング | 病原微生物の残存 | トリミング不足により残存する可能性がある | 適切な作業で管理する |

| 冷却 | 病原微生物の増殖 | 冷却不足により増殖する可能性がある | 適切な温度まで冷却する |

| 冷蔵・保管 | 病原微生物の増殖 | 不適切な温度管理により増殖する可能性がある | 適切な温度で保管する |

パン製品の例

パン製品の場合には商品に異物が混入することを防ぐために、重大な危害要因には「金属片の混入」が挙げられることが一般的です。

各工程における危害要因を洗い出し、それぞれの管理方法を挙げていくと以下の工程がCCPとして設定されることが多くあります。

| 工程 | 危害要因 | CCPと判断した根拠 | 危害要因の管理手段 |

|---|---|---|---|

| 金属探知 | 金属片の残存 | 装置の不具合により、金属異物が排除されない可能性がある | すべての製品を正常に機能する金属探知機に通過させること |

ミネラルウォーター類の例

ミネラルウォーター類の場合には採水した水の細菌による食中毒を防ぐために、重大な危害要因には「病原微生物の生残」が挙げられることが一般的です。

各工程における危害要因を洗い出し、それぞれの管理方法を挙げていくと以下の工程がCCPとして設定されることが多くあります。

| 工程 | 危害要因 | CCPと判断した根拠 | 危害要因の管理手段 |

|---|---|---|---|

| 加熱殺菌 | 病原微生物の生残 | 殺菌温度の管理不備により生残する | 十分な温度で加熱する |

CCPの設定は「科学的根拠があるもの」が対象

CCPを設定する対象となるのは、「科学的根拠があるもの」です。科学的根拠に基づいた具体的な管理基準が必要となります。

例えば、肉の食品工場で、製造工程における加熱処理をCCPに設定するとします。加熱後、食品中に含まれている微生物などの細菌量を計測することで、科学的根拠のある基準を設定できます。その基準を守ることで、食中毒を防ぐことにつながるのです。

科学的根拠がない基準の例には、個人の感覚が挙げられます。先ほどの例で考えると、「肉の色が変わったから加熱は大丈夫だろう」という感覚です。この方法では確実性がなく、安全を確保することは難しいでしょう。

CCPはHACCPを実施する上で重要なポイントの一つです。消費者の安全を守るために、基準は科学的根拠に基づき、明確に定める必要があるのです。

CCPの決め方

ここまでCCPの概要や重要性について解説しましたが、実際にどのように設定するのでしょうか。最後にCCPの決め方について解説します。

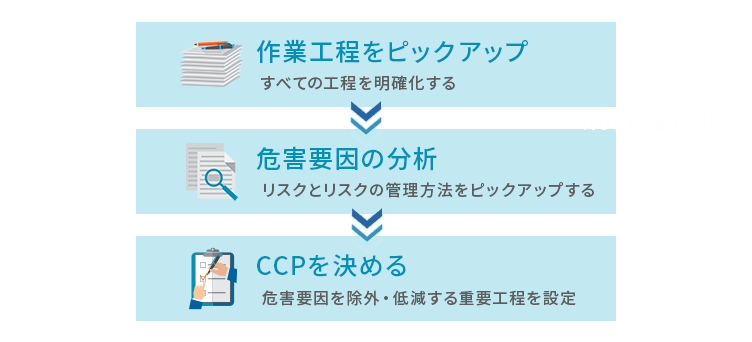

作業工程をピックアップ

まずは、食品の原材料の受入れから箱詰めするまでの製造工程をすべてピックアップします。食品を汚染させないように、清潔にすべき作業についても明確にしましょう。

また原材料が複数ある場合にも、同様にすべての工程を明確化します。原材料ごとに横並びに洗い出し、番号を振るなどして区別してください。

作業工程をピックアップしたら、実際の製造現場を確認し、設備や従業員の作業、作業手順など気になる部分があれば書き出します。現場を見て回ることで、ルールやマニュアルと実態が乖離している部分に気づける可能性があります。

危害要因の分析

作業工程の現状を把握したら、次に危害要因(健康に悪影響を及ぼす原因になるもの)を分析します。

原材料に由来するリスクや作業により発生するリスク、そのリスクに対する管理方法をピックアップします。特に、微生物を制御するには予防もしくは除去・低減する対策が重要です。

例えば、以下のように工程ごとの危害要因を分析しましょう。

| 原材料/工程 | 予想される危害要因 | 重大な危害要因か(Yes/No) | 3を判断した根拠 | 3でYesとした危害要因の管理手段 | CCPか (Yes/No) |

|---|---|---|---|---|---|

| 7.炭酸ガス圧入 | 微生物の増殖・汚染 | Yes | 炭酸ガス圧入不足により微生物の静菌効果が減少する可能性がある | 炭酸ガスの圧力が不足しないよう管理する |

CCPを決める

すべての工程の危害要因を分析したら、病原微生物を殺菌・低減する手段を用いている工程を見つけましょう。その工程以降に、そうした手段での作業管理が行われていなければ、その工程がCCPとなります。

CCP決定を含めたHACCP構築の全体の流れは、以下の記事をご覧ください。

まとめ

今回は、HACCPの中でも特に重要なキーワード「CCP」について解説してきました。まとめると、CCPとは「いくつかの作業工程の中で、食品の安全衛生を脅かすリスクを除去するために特に重要である工程」のことです。

HACCPを正しく理解して、義務化に向けて準備を進めていきましょう。

ISOプロでは御社に合わせたHACCP・ISO22000取得・運用支援を実施中

ISOプロではHACCP、ISO22000、FSSC22000、JFSなどの各種食品安全規格の認証取得から運用まで幅広くサポートしております。

また、マニュアル作成など御社に合わせたムダのない運用を心がけており、既に認証を取得しているお客様においてもご提案しております。ぜひご相談ください。

こんな方に読んでほしい