HACCPの基本!危害要因とは

2020年から義務化が開始されたHACCPですが、HACCPをこれから導入される事業者の方にとってはわからないことも色々あるかもしれません。その中でも危害要因とはHACCPの中で最も重要なキーワードです。

今回は、この危害要因というものについて解説をしていきたいと思いますので、しっかりとHACCPについて学習していきましょう!

そもそもHACCPとは?

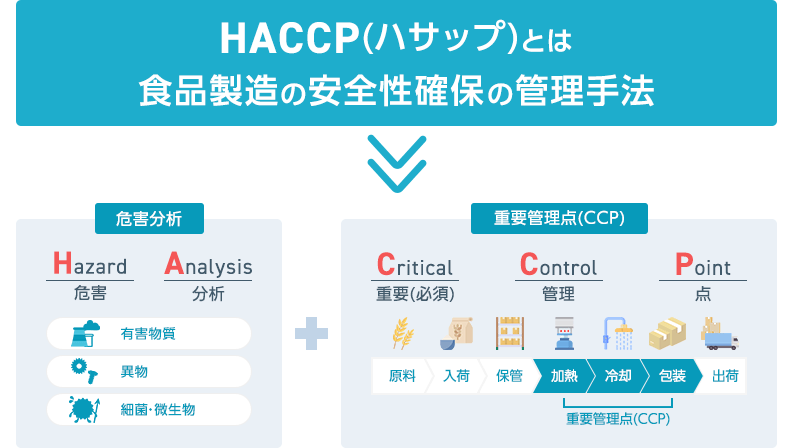

そもそもですが、HACCPとはHazard Analysis and Critical Control Pointの頭文字を取った衛生管理手法のことです。この中でHazard Analysisが日本語では危害要因と訳されています。

簡単に概要だけ説明してしまうと、HACCPとは、「危害要因」を分析し、その危害要因を取り除くために食品の製造や加工の工程の中から「管理点」というものを見つけ出します。その管理点の中でも特に重要な工程を「重要管理点」として、その重要管理点を管理するための「管理基準」を設けるのです。そして、その管理基準がしっかり実行されているかどうかということを記録し、継続的に衛生水準を改善していこうとするのがHACCPによる衛生管理ということになります。

危害要因とは

さて、HACCPのHAの部分でもある、つまり「タイトル」としてつけられているくらいに重要である危害要因ですが、具体的にはどのようなものなのでしょうか?

危害要因とは、食品の安全を脅かす要因のことで、例えば食中毒菌やノロウイルスがその代表例です。——もちろん、食品の種類によってどのような危害要因があるのかということは異なりますし、危害要因は必ずしも一つの製品に対して一つではありません。危害要因が複数あることが通常です。

危害要因分析とは、何をすることなの?

さて、ではこの気概要因を分析するとはどういうことなのでしょうか?

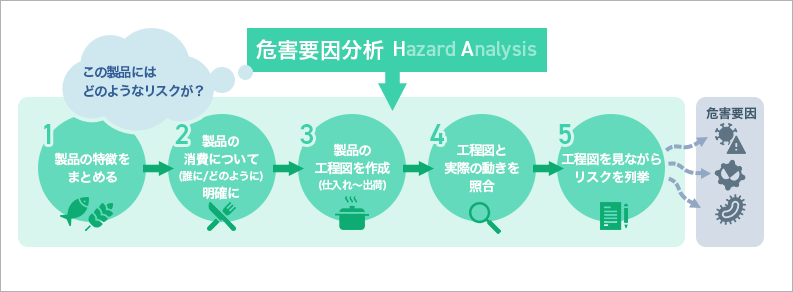

簡単に言うと、その製品の残存する恐れがある危害要因を全て洗い出す作業のことを危害要因分析と言います。つまり、「この製品にはどのようなリスクがあるのか?」ということを細かく列挙していくのです。

しかし、この危害要因分析は適当に行って良いものではありません。HACCPでは、危害要因分析を行う前にしっかりと事前準備を行う必要があるのです。

HACCP(ハサップ)の7原則12手順

HACCPでは、7原則12手順と呼ばれる12の手順に従って衛生管理システムを構築していきます。その7原則12手順は以下のようなものです。

| 手順1 | HACCPのチーム編成 |

|---|---|

| 手順2 | 製品説明書の作成 |

| 手順3 | 意図する用途及び対象となる消費者の確認 |

| 手順4 | 製造工程一覧図の作成 |

| 手順5 | 製造工程一覧図の現場確認 |

| 【原則1】手順6 | 危害要因分析の実施(ハザード) |

| 【原則2】手順7 | 重要管理点(CCP)の決定 |

| 【原則3】手順8 | 管理基準(CL)の設定 |

| 【原則4】手順9 | モニタリング方法の設定 |

| 【原則5】手順10 | 改善措置の設定 |

| 【原則6】手順11 | 検証方法の設定 |

| 【原則7】手順12 | 記録と保存方法の設定 |

なぜこのような手順を追うのかというと、危害要因分析が間違ってしまっていては、適切な衛生管理を行うことができなくなってしまうからです。

予期せぬ要因というものを限りなく少なくするために、危害要因分析を行う前には「製品がどのようなもので、誰が消費するもので、どのような工程を経て製造され、製造に携わる人がどのように動くのか」ということを整理する必要があるのです。

危害要因分析を行う手順

危害要因分析は、前述の通り手順に沿って進めるのが良いでしょう。小規模な飲食店のような場合は手順1の「HACCPチームの編成」については深く考慮しなくても良いかもしれませんが、責任の所在がどこにあるのかということは明確にしておくと良いでしょう。

HACCPチームの編成については割愛するとして、具体的には以下のような手順で進めていきます。

- 製品がどのようなものなのかということがわかるように、特徴を洗い出し、書類にまとめる。原材料やレシピ、仕様書のようなイメージ。

- 製品が誰によってどのように消費されるのかということを明確にします。消費される前に消費者によって加熱されるのか、それともその場で消費されるのかということについても検討してみましょう。

- 製品がどのようにして製造・加工されるのかということをまとめた製造工程図を作成します。製造工程図は原材料の納入から出荷・提供されるまで、どのような工程があるのかということを細かく記載しましょう。

- 製造工程図ができたら、実際にその工程図通りに動いているか、見落としている点はないかということについて現場の実際の動きと照らし合わせてみましょう。

- 製造工程図や製品説明書を見ながら、どのようなリスクがあるのかということについて細かく列挙しましょう。

>

まとめ

今回は、HACCPで最も重要なキーワードの一つである危害要因について解説してきました。危害要因分析はHACCPの根幹をなす手順ですので、しっかりと実施するように心がけましょう。

ISOプロでは御社に合わせたHACCP・ISO22000取得・運用支援を実施中

ISOプロではHACCP、ISO22000、FSSC22000、JFSなどの各種食品安全規格の認証取得から運用まで幅広くサポートしております。

また、マニュアル作成など御社に合わせたムダのない運用を心がけており、既に認証を取得しているお客様においてもご提案しております。ぜひご相談ください。

こんな方に読んでほしい