【使用例あり】QC7つ道具とは?品質改善に活用するポイントを解説

- QC7つ道具とは品質管理の改善に使用される7つのツールの総称

- QC7つ道具を有効に使うには、事実・数値を用いて正確性を担保することが重要

品質マネジメントシステムを構築する上で出てくる「QC7つ道具」という言葉。QC7つ道具は品質改善活動を実施する過程で非常に重要なツールのことを指します。

では、具体的にどのようなものをQC7つ道具というのでしょうか?今回は、QC7つ道具と呼ばれるツールのそれぞれの概要や使い方、使用する際のポイントを紹介します。

目次

QC7つ道具とは

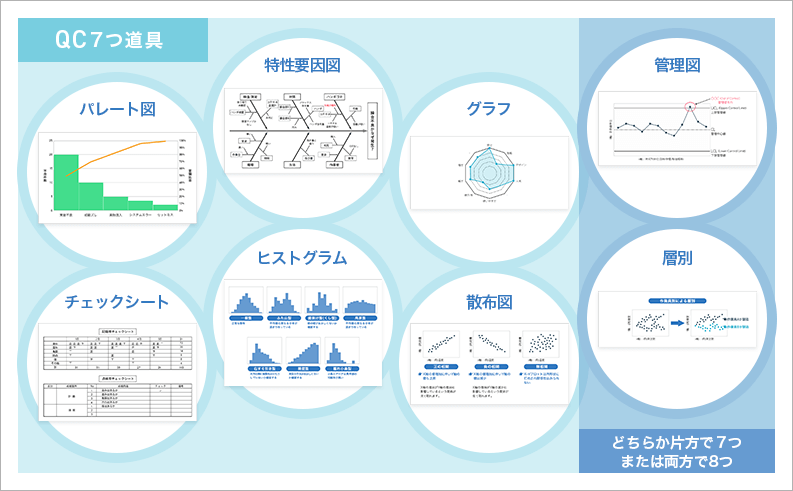

QC7つ道具とは、品質改善活動を行う過程で活用するデータ分析ツールのことで、具体的には以下の7つのことを指します。

- パレート図

- 特性要因図

- グラフ

- チェックシート

- ヒストグラム

- 散布図

- 管理図

少し前までは、「管理図」ではなく「層別」というツールが用いられていましたが、これらを入れ替えてQC7つ道具と呼ぶこともあります。また、層別を加えた8つのツールを同じように呼称することもあるようです。

では、これらのツールはそれぞれどのような役割を持っていて、どのような目的で使用されるのでしょうか。

QC7つ道具の概要

ここでは、QC7つ道具の簡単な概要を解説します。

パレート図

パレート図(パレートズ)は、「不良項目」、「機械別不良数」、「場所別」のような分類が降順になるように描かれた棒グラフとその項目ごとの累積比率を表す折れ線グラフによる複合グラフのことです。

パレート図は品質を改善するにあたって、どの項目がどの程度問題があるのかという問題を引き出し、その影響が品質にどれくらいの影響を与えるのかということを把握することができるツールです。

——つまり、不良項目や製造工程の中で「どの項目の改善活動に取り組むべきか」ということを、一目で把握することができるような役割を持ったものです。

特性要因図

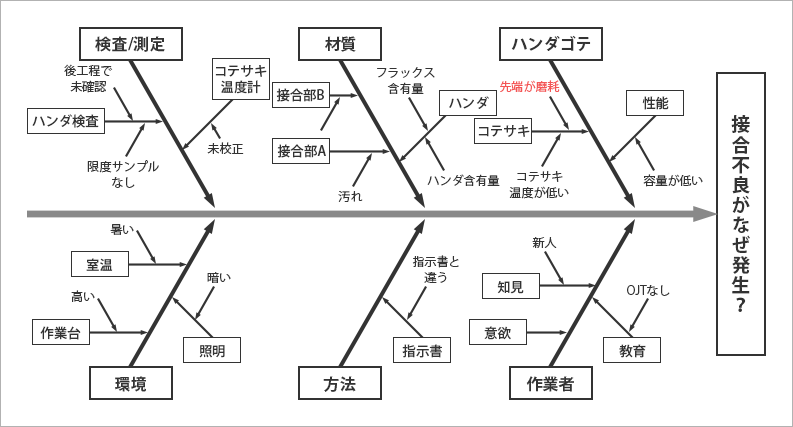

特性要因図とは、フィッシュボーンチャートとも呼ばれる「結果」に「原因」がどのように関係しているのかということを表した図のことです。

「不良品が発生した」という結果に対しては何らかの原因があり、品質改善活動を行う上ではその原因を特定させることが非常に重要になります。特性要因図は、「原因」と「結果」を明確にし、より重要な原因(要因)を特定し、その要因に対して実行するべき対策や改善策を決定するために活用されるのです。

グラフ

グラフとは、私達が日常的に使用している「グラフ」と同じものです。棒グラフ、折れ線グラフ、円グラフなどさまざまな種類のグラフが品質改善活動に用いられています。

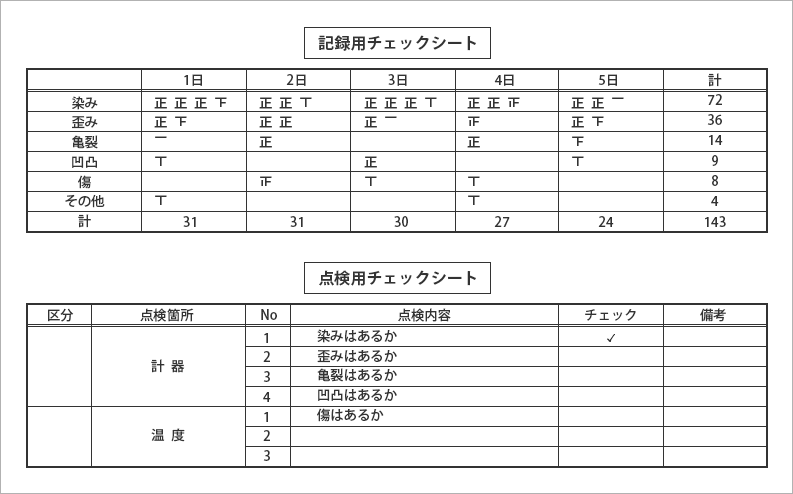

チェックシート

チェックシートとは、点検・管理すべき項目を予め決めておき、事実を確認したり項目別の情報を簡単に取得したりする目的で用いられるツールです。

ヒストグラム

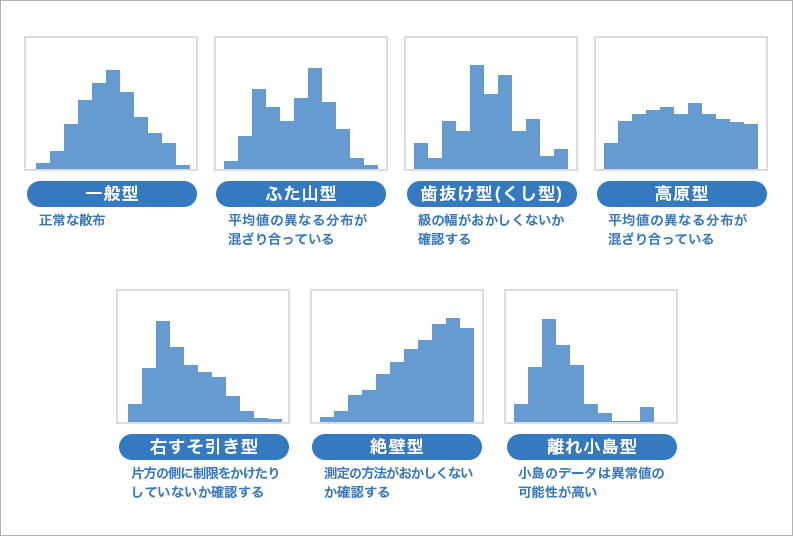

ヒストグラムとは、データをいくつかの区間に分けてその区間のデータの度数を棒グラフで表したものです。柱状図(チュウジョウズ)と呼ばれることもあります。

ヒストグラムはデータがどのようなバラつき方をしているのかを一目で確認することが可能なツールで、異常値を発見するために用いられます。

ヒストグラムではグラフのパターンによってどのような問題があるのかを知ることが可能となっています。

散布図

散布図は、ある2種類のデータの関係を調べて改善すべき特性と要因を把握するために用いられます。例えば「比重と強度」や「製造条件と不良率」といったものが、どのような関係を持っているのかということを一目で把握することが可能です。

散布図もヒストグラムと同様に点の分布パターンによってどのような問題があるのかを把握することが可能です。

管理図

管理図は、偶然発生したバラつきなのか、異常によって発生したバラつきなのかを区別するために用いられる折れ線グラフのことです。

グラフの縦軸に中心線(CL)や、標準偏差の3倍離れた値に上側管理限界線(UCL)、下側管理限界線(LCL)を配置します。線を配置することで、安定性の分析がしやすくなります。

【具体例】製造現場におけるQC道具の使い方

製造現場におけるQC道具の使い方の具体例をご紹介します。

パレート図

パレート図は品質を改善するにあたって、どの項目がどの程度問題があるのかという問題を引き出し、その影響が品質にどれくらいの影響を与えるのかを知るために利用されます。

不良項目や製造工程の中で「どの項目の改善活動に取り組むべきか」ということを、一目で把握できます。例えば、以下のようなときに使用します。

- 品質不良の改善策を行うための優先順位を決めるとき

- 在庫管理の方法を決めるとき

特性要因図

特性要因図は、おもに「業務の管理」や「問題の解析」に利用できます。どちらの目的で利用するかを定めることで、何を表しているのかが明確になります。例えば、以下のようなときに使用します。

- 業務の管理:不良品発生を予防するための管理項目をピックアップするとき

- 問題の解析:クレーム発生の原因と結果を明らかにしたいとき

グラフ

グラフは問題点を発見したり、データを比較したり、トップマネジメントへ報告したりする用途で使用されます。

グラフにより数値を可視化することで、数値の変動や傾向がわかりやすくなります。適切な種類のグラフを用いることで、よりわかりやすくなります。例えば、以下のようなときに使用します。

- 折れ線グラフ:毎年の売上高の推移を表すとき

- 円グラフ:クレームの各内容が占める割合を表すとき

- 棒グラフ:各工程にかかる時間の大小を表すとき

チェックシート

チェックシートには「記録用」と「点検用」の2種類があり、記録用はデータの収集や問題の分析に、点検用は仕事のミス防止や確認に用いられます。例えば、以下のようなときに使用します。

- 記録用:騒音値や不良品の数などを記録するとき

- 点検用:すべての作業を漏れずに行っているか確認するために、清掃点検表や作業点検表として使用するとき

ヒストグラム

ヒストグラムを利用することで、製品の特性や購入層などを把握できます。例えば、以下のようなときに使用します。

- KPIを達成するためのポイントを探したいとき

- 製品の検査値や寸法などのばらつきを把握したいとき

散布図

散布図は、2つの特性の相関関係はわかるものの因果関係に直接結びつくものではありません。そのため、例えば冬に気温の低さとこたつの販売量に相関関係がみられても、「寒いからこたつが売れる」という因果関係は散布図では示せません。このことを意識し、以下のようなときに使用されます。

- 2つの特性の相関関係の有無を確認したいとき

- 何らかの異常値の有無を確認したいとき

管理図

製造工程の中で、同じ人、同じ機械、同じ材料を用いたとしても、全く同じ品質のものが出来上がるという保証はありません。この品質の差のことをバラつきといいますが、管理図はそのバラつきの種類を判別することが可能です。以下のようなときに使用されます。

- 製品の規格値に対しての安定性を計りたいとき

- 製造機器の交換時期を把握したいとき

QC7つ道具を使うポイント

QC7つ道具を有効に使うためのポイントを解説します。

使用する目的を明確にする

QC7つ道具は、ご紹介したようにそれぞれに適した使用方法があります。そのため、道具を使用する際にはその目的を明確にしましょう。

例えば、以下のような用途が考えられます。

- 問題点や課題を発見したい

- 現状を解析したい

- 問題点や課題の原因を分析したい

- 問題改善後の状態を確認したい

事実や数値を用いる

現在の状況を正確に図るためには、曖昧な主観ではなく客観的な事実や数値を用いましょう。QC7つ道具を使っても、もとのデータが事実と異なっている場合には間違った解析結果になってしまう可能性があります。

数値を計測する場合には、条件を決めることで一定の基準に沿ったデータを作成できます。

問題点の絞り込みに層別を使う

層別は、ツールというよりもどちらかといえば手法に近いため、JISQ9024:2003からは、QC7つ道具から外されることもありますが、問題点を具体化するために重要な役割を果たす方法です。

層別とは、ある特徴によっていくつかのグループに分ける方法のことで、例えば「時間別」「作業員別」「材料別」「機械別」のようにグループ分けをすることを指します。

このようにグループ分けすることで、「何が原因で品質に影響を与えているのか」を推察することが可能となり、問題点をより具体化できるようになります。

まとめ

QC活動や品質マネジメントシステムの構築の際に利用されるQC7つ道具は、現場の品質改善のために利用されているツールのことです。

QC7つ道具を有効に使うためには、製造現場に潜む曖昧な問題点の数値化・正確な事実を把握したうえで分析することが大切です。そうすることで、問題解決につながる対策が見えてきます。図表化した結果から、そのデータが何を意味しているのかを分析していきましょう。

自社の品質改善に、QC7つ道具を有効に利用して役立てましょう。

ISOプロでは月額4万円から御社に合わせたISO運用を実施中

ISOプロではISO各種の認証取得から運用まで幅広くサポートしております。

また、マニュアル作成など御社に合わせたムダのない運用を心がけており、既に認証を取得しているお客様においてもご提案しております。

サポート料金においても新プランを用意し、業界最安級の月額4万円からご利用いただけます。

こんな方に読んでほしい